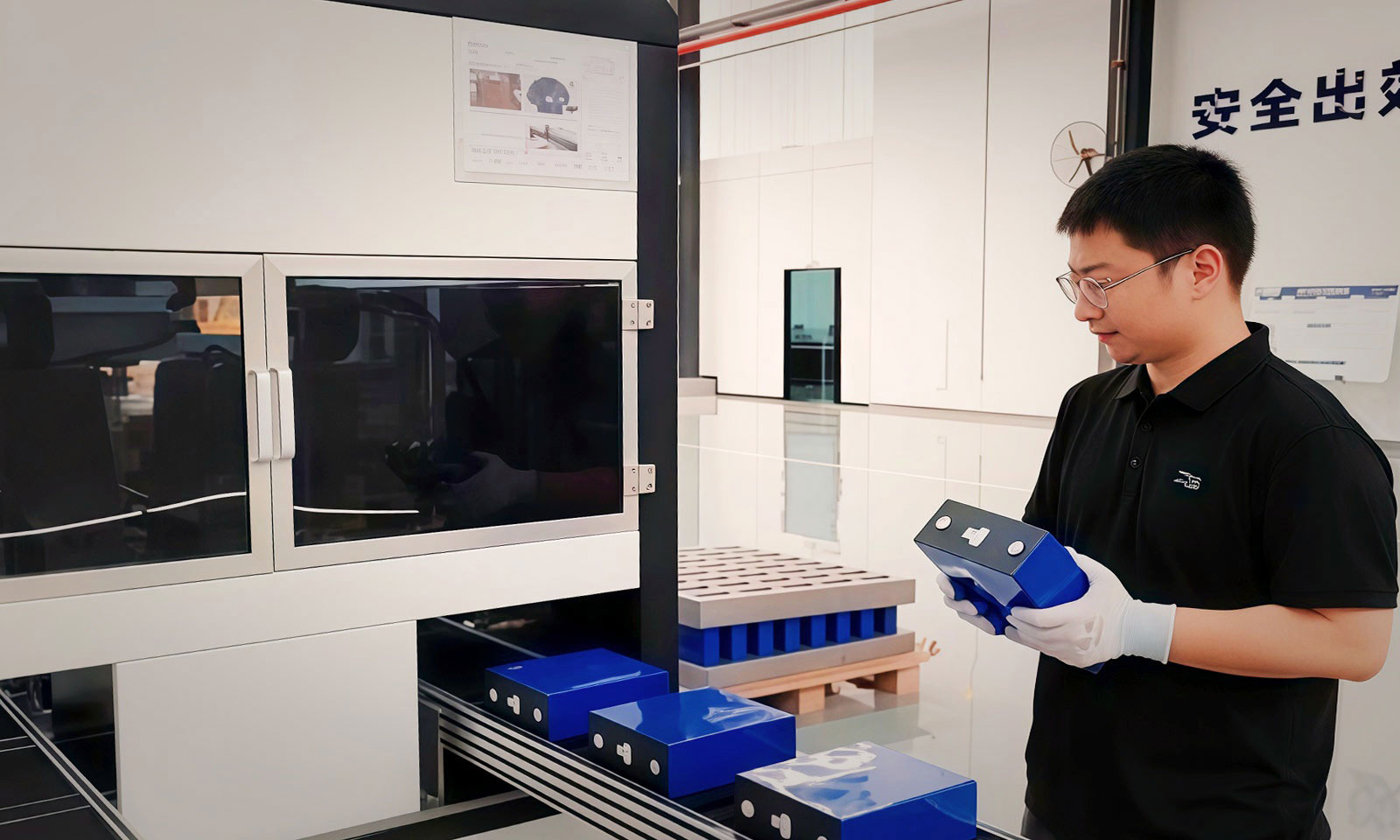

Station de chargement de cellules

Capacité : 12 PPM

Les cellules de la batterie sont placées dans les fentes de la ceinture avec une orientation de polarité uniforme.

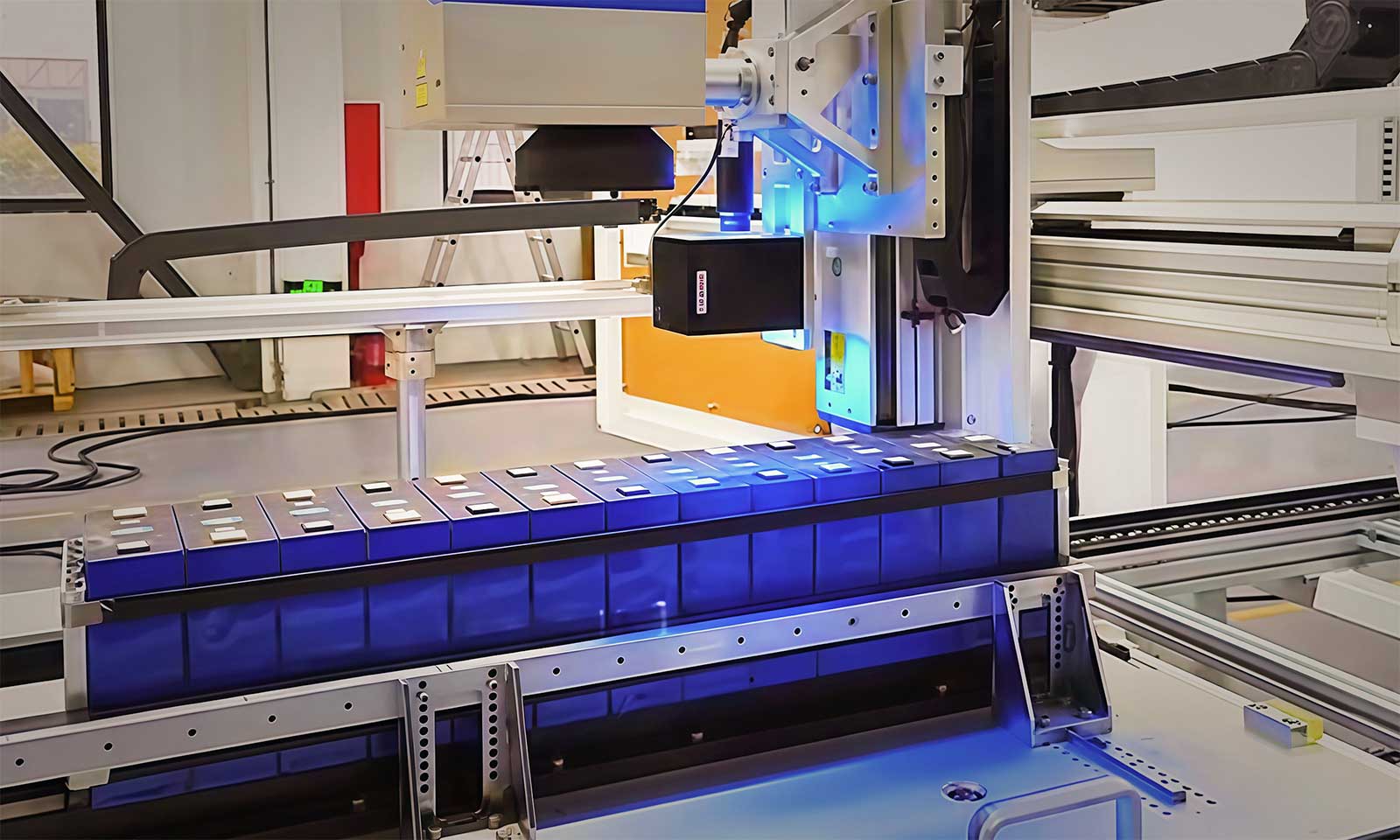

Test OCV cellulaire

Capacité : 13 PPM

Le testeur 3563 mesure la résistance interne et la tension, avec téléchargement MES en temps réel.

Empilage de modules

Capacité : 10 PPM

Une fois la mousse PET fixée, les cellules et les plaques d'extrémité sont disposées sur le gabarit en fonction de la polarité.

Compression de modules

Capacité : 12 PPM

Les modules sont comprimés avec des courroies en acier supérieures et inférieures sous une pression et un déplacement de vérin électrique préréglés.

Positionnement des jeux de barres (CCD)

Capacité : 10 PPM

Les caméras CCD capturent les images des jeux de barres et définissent les points de marquage.

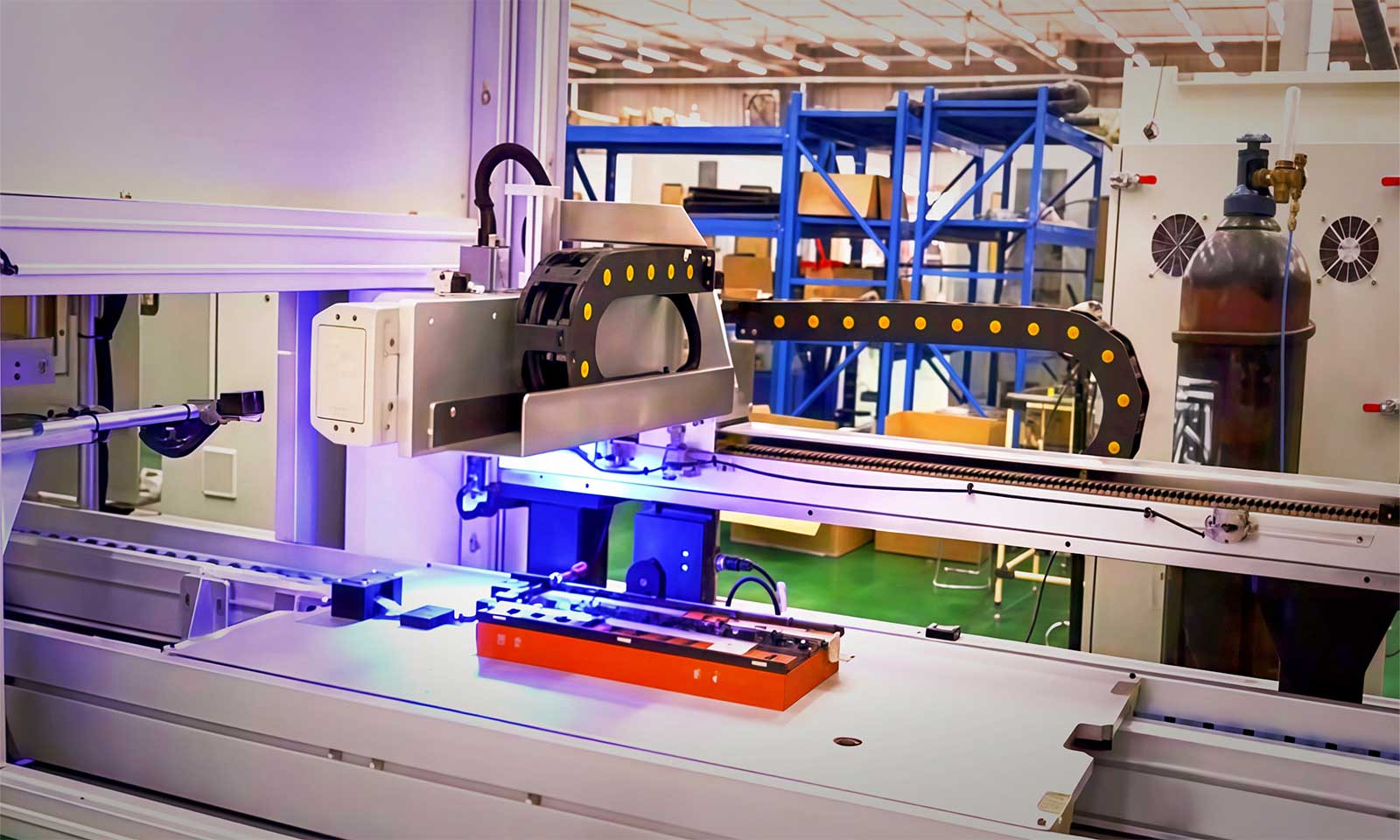

Nettoyage des barres omnibus

Capacité : 12 PPM

Un laser haute puissance de 80 W élimine l’oxydation et les impuretés de la surface de la barre omnibus.

CCS et installation de terminaux

Capacité : 12 PPM

Les principales bornes positives/négatives et les composants CCS sont installés.

Soudage laser CCS

Capacité : 12 PPM

Un laser à fibre de 4000 W soude des barres d'aluminium CCS aux bornes de la batterie.

Test d'isolation et de tension de tenue du module

Capacité : 12 PPM

Le testeur de sécurité mesure le courant de fuite et la résistance d'isolement entre les bornes et les plaques d'extrémité.

Module de transfert hors ligne

Capacité : 14 PPM

Les modules qualifiés sont transférés par grue KBK vers la palette pour le stockage.

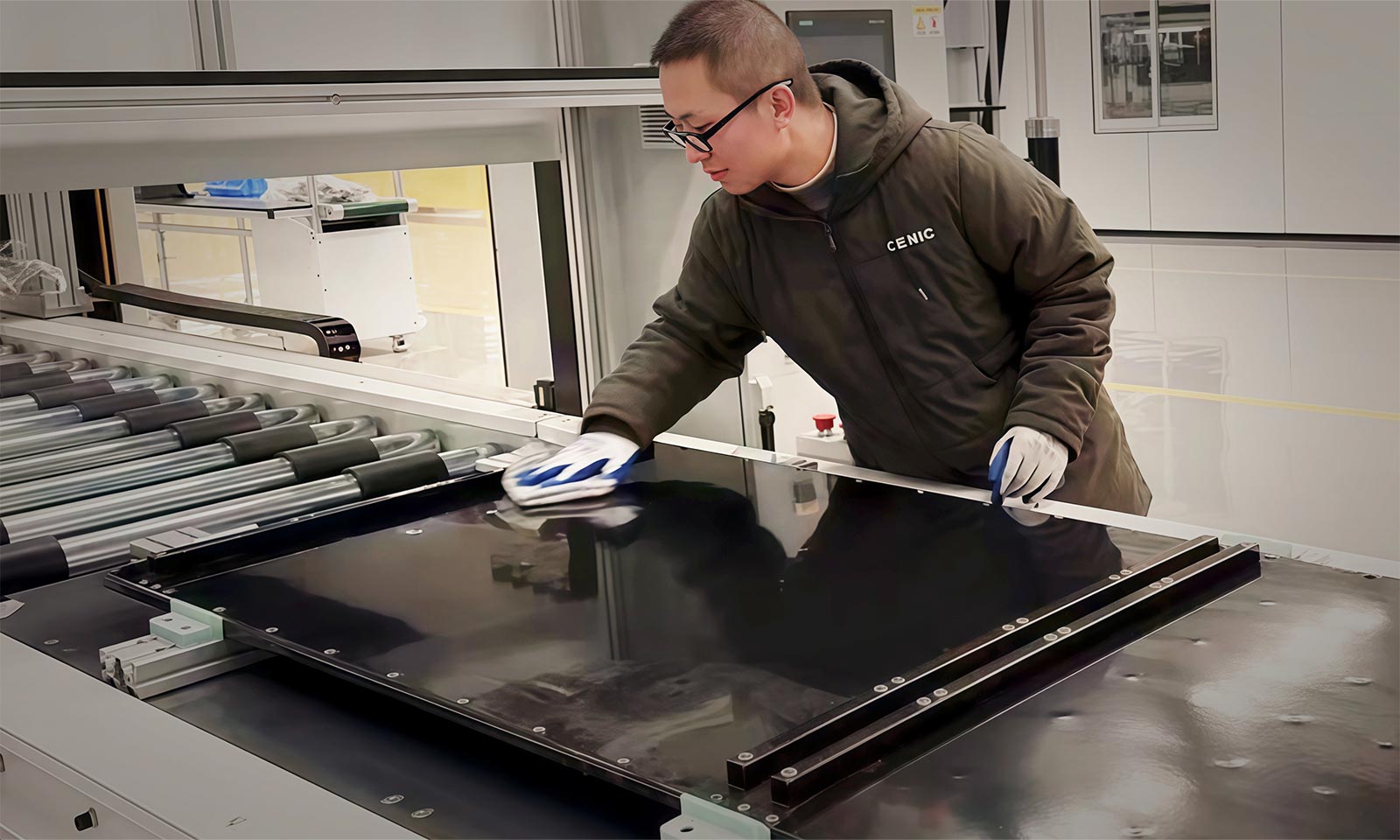

Chargement, nettoyage et application de bandes d'étanchéité des plaques de refroidissement

Capacité : 10 PPM

Un bras articulé hisse la plaque de refroidissement sur la ligne de production, où elle subit un nettoyage de surface et l'application de bagues d'étanchéité et de bandes de caoutchouc.

Test d'étanchéité à l'air de la plaque de refroidissement

Capacité : 12 PPM

Les testeurs d'étanchéité à l'air garantissent une bonne étanchéité des plaques de refroidissement.

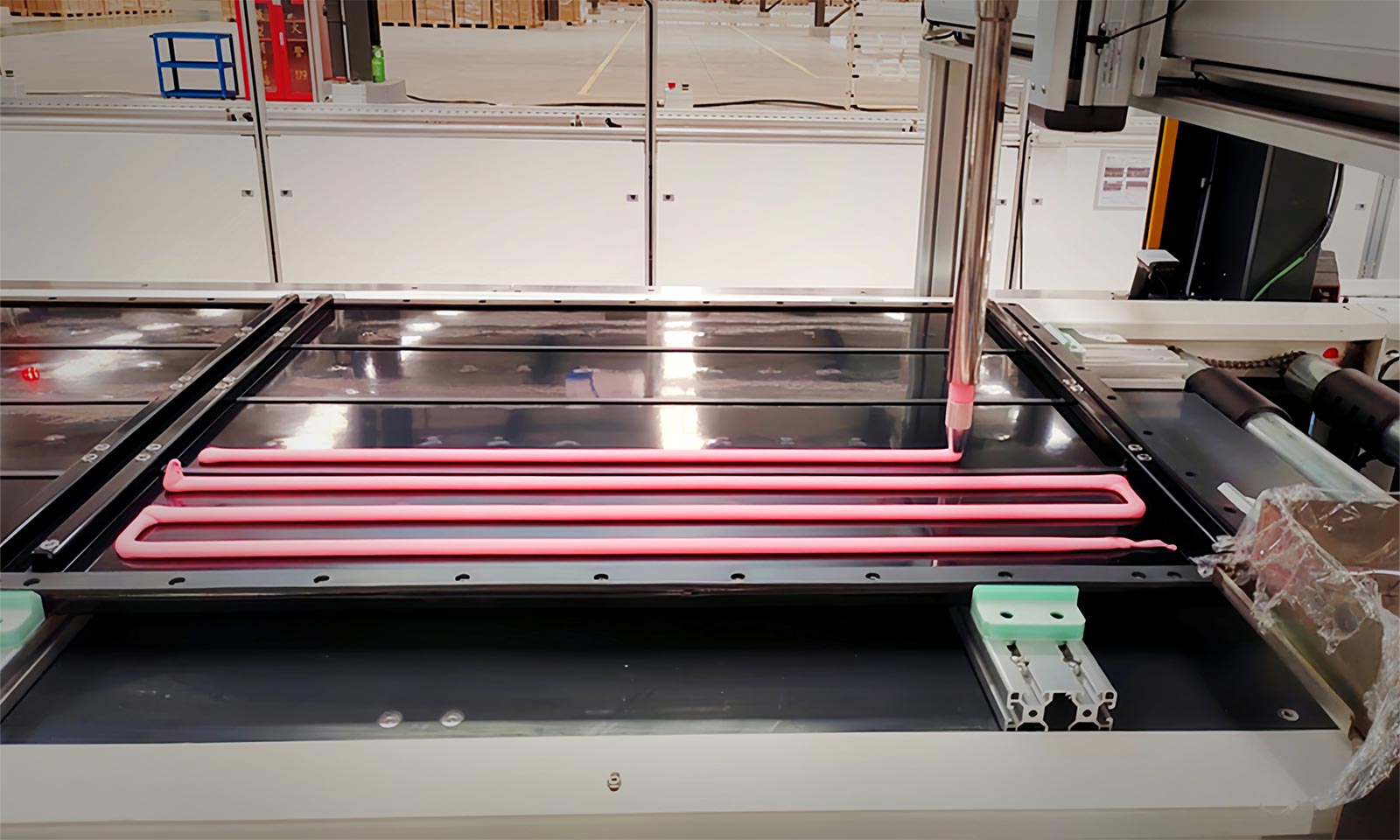

Distribution de composés thermiques

Capacité : 10 PPM

Une machine de distribution applique une pâte conductrice thermique sur la plaque de refroidissement en suivant un chemin programmé.

Placement du module sur la plaque de refroidissement

Capacité : 10 PPM

La grue KBK soulève le module de batterie et le positionne sur la plaque de refroidissement. Le module est disposé selon la polarité et solidement fixé par des vis.

Installation de l'assemblage de support actif

Capacité : 11 PPM

L'ensemble de support actif, comprenant des barres omnibus, des interfaces d'entrée/sortie, des modules de protection incendie, des connexions de signal et des unités de commande, est monté sur l'extrémité avant de la plaque de refroidissement.

Installation du harnais d'échantillonnage

Capacité : 10 PPM

Chaque module est connecté au BMU (Battery Management Unit) via un faisceau d'échantillonnage pour surveiller la tension et la température des cellules à des points de détection désignés.

Installation de barres de cuivre

Capacité : 11 PPM

Les modules sont connectés électriquement via des barres de cuivre et fixés avec des vis.

Tests de fin de ligne (EOL)

Capacité : 10 PPM

Tests complets de la résistance d'isolement, du courant de fuite, de la tension cellulaire et des données de température.

Installation du couvercle supérieur et du panneau de service

Capacité : 10 PPM

Les couvercles supérieurs et les panneaux de service sont montés et verrouillés avec des vis.

Test d'étanchéité à l'air du pack final

Capacité : 12 PPM

Les tests d'étanchéité à l'air garantissent que l'ensemble de la batterie répond aux normes d'étanchéité.

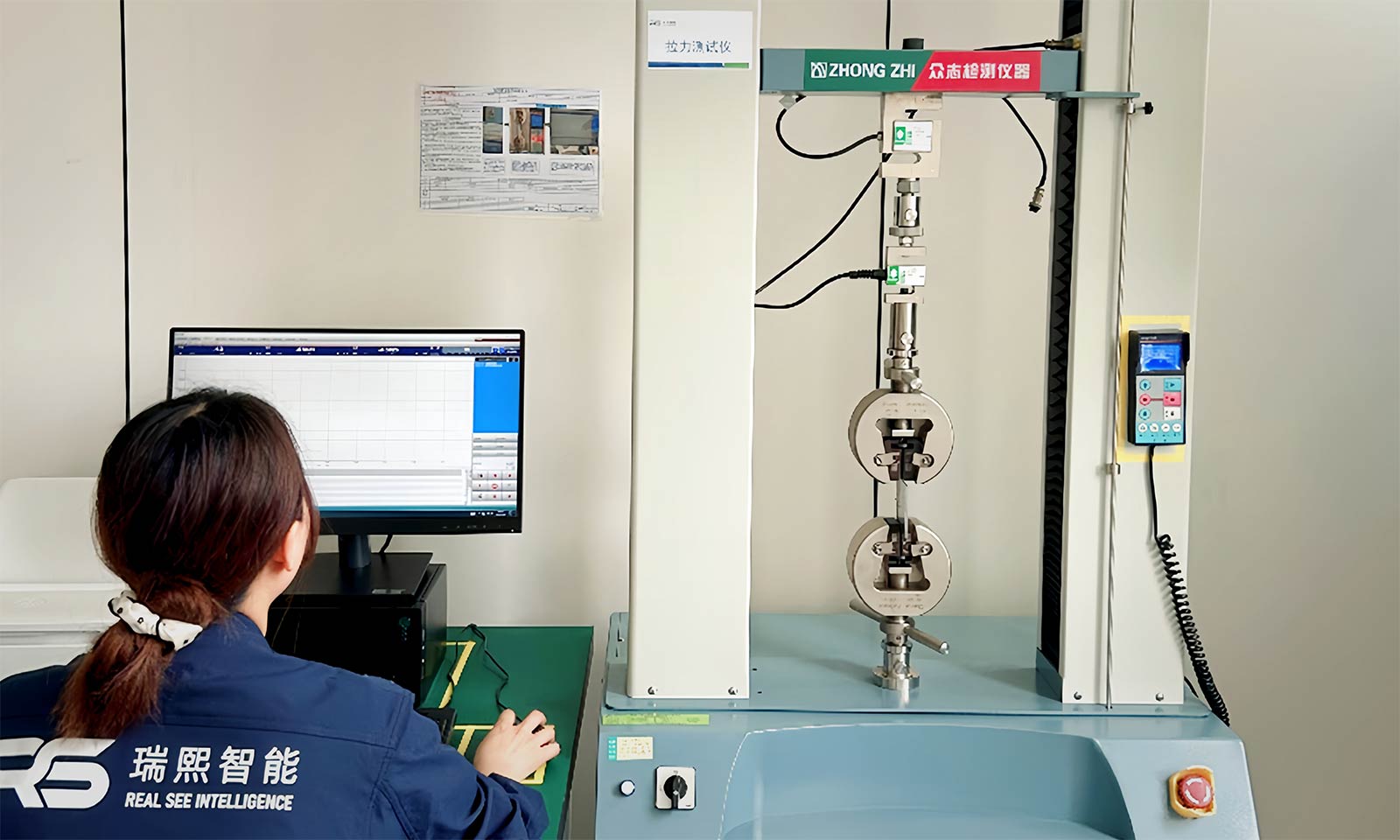

Test de traction

Le testeur de traction mesure la résistance à la traction latérale des bornes soudées.

Inspection métallographique des soudures

Les sections transversales des zones soudées sont analysées à l'aide de l'imagerie CCD pour l'inspection du bain de soudure.

Test d'efficacité de charge et de décharge

Les batteries sont testées pour leur efficacité et leurs performances de charge/décharge.